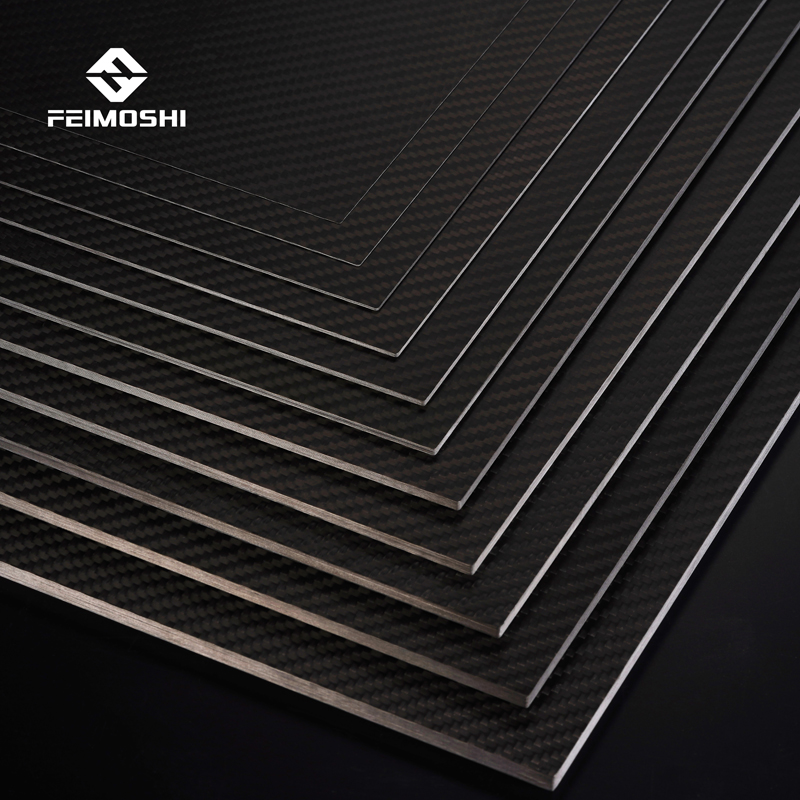

Le préimprégné en fibre de carbone est une matière première pour le traitement des panneaux en fibre de carbone.Selon la taille du câble, il peut être divisé en 1k, 3k, 6k, 12k, etc., généralement 3k est principalement utilisé.Jiangsu Boshi Carbon Fiber traitera également la surface du panneau de fibre de carbone en fonction des besoins des clients, comme uni/sergé, brillant/mat et une gravure selon les exigences de la période ultérieure.Le processus de production de panneaux en fibre de carbone comprend la découpe, la pose, le durcissement, la découpe et le post-traitement du préimprégné en fibre de carbone.

1. Adaptation du préimprégné :

Tout d’abord, nous devons couper le préimprégné en fonction de la longueur et de la largeur de la feuille de fibre de carbone et déterminer l’épaisseur de préimprégné requise en fonction de l’épaisseur de la feuille.Jiangsu Boshi Carbon Fiber possède de nombreuses années d'expérience dans la production de panneaux en fibre de carbone.Des panneaux en fibre de carbone de différentes épaisseurs peuvent être personnalisés selon les besoins du client.Les épaisseurs de panneaux conventionnelles sont : 0,2 mm, 0,5 mm, 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm, 5,0 mm, 6,0 mm, 10,0 mm, 20 mm, etc.

Plus la feuille est épaisse, plus il faut de couches de préimprégné en fibre de carbone.Généralement, un panneau en fibre de carbone de 1 mm nécessite environ 5 couches de préimprégné.Boshi a introduit une machine de découpe automatique importée pour couper le préimprégné, qui permet de mieux contrôler la taille et la qualité de la découpe.Les concepteurs de Boshi optimiseront la conception avant la découpe, ce qui pourra augmenter le taux d'utilisation du préimprégné et réduire la génération de marges, aidant ainsi les clients à réduire les coûts de production.

2. Pose du préimprégné :

La différence dans la séquence de stratification affectera non seulement la charge initiale, le taux de croissance et la ténacité des fissures de la matrice, mais aura également un impact significatif sur la saturation et la densité des fissures de la matrice.Par exemple, pour les stratifiés orthogonaux, il existe une relation correspondante entre la ténacité à la rupture et le taux de croissance des fissures sous la même charge externe.Par conséquent, les techniciens doivent déterminer la direction et l’ordre de superposition du préimprégné en fonction des exigences de la feuille en matière de force de traction, de cisaillement et de résistance.Tirez pleinement parti des avantages des matériaux composites en fibre de carbone.

Le sens de pose du préimprégné doit être défini en fonction de la direction principale de la charge.La direction de pose comprend 0°, ±45° et 90°.En état de contrainte de cisaillement, la couche avec un angle de 0° correspond à la contrainte normale, la couche avec un angle de ±45° correspond à la contrainte de cisaillement et la couche avec un angle de 90° est utilisée pour garantir que le produit en fibre de carbone présente une pression positive suffisante dans la direction radiale.Selon le personnel de Boshi, si la charge du panneau en fibre de carbone est principalement une charge de traction et de compression, alors la direction du drapage doit être la direction de la charge de tension et de compression ;si la charge du panneau en fibre de carbone est principalement la charge de cisaillement, alors le drapage Au milieu, il s'agit principalement de poser par paires de ± 45° ;si la charge du panneau en fibre de carbone est complexe et comprend plusieurs charges, alors la conception du pavage doit être mélangée dans plusieurs directions de 0°, ±45° et 90°.

3. Durcissement du préimprégné :

Une fois que le préimprégné en fibre de carbone est coupé et posé de manière ordonnée, il entrera dans le processus de chauffage et de durcissement sous pression.Le préimprégné laminé est placé dans un moule à température définie, chauffé et pressurisé.Le moule est fermé.Le matériau stratifié se solidifie progressivement sous pression chaude et atteint un certain degré de solidification.Le moule s'ouvre et est tiré par le dispositif de traction.Appuyez sur le moule pour terminer le durcissement.

Pendant tout le processus de durcissement, le temps de chauffage et de pressage doit être ajusté en fonction des différents besoins du panneau en fibre de carbone.Différentes températures et temps de chauffage auront un impact sur les propriétés matérielles des feuilles de fibre de carbone.Dans le processus de production réel, la durée de l'étape de pressage à chaud doit être raccourcie autant que possible dans le but de maintenir la stabilité dimensionnelle pendant l'étape de post-durcissement de la pièce.

Le panneau de fibre de carbone produit par Jiangsu Boshi Carbon Fiber peut sélectionner le processus de production approprié en fonction des exigences techniques du client pour garantir la stabilité du produit, le traitement de surface, la tolérance d'épaisseur, etc., et la qualité du produit peut être efficacement garantie.

4. Post-traitement des plaques :

Une fois le panneau de fibres de carbone solidifié et formé, la découpe, le perçage et d'autres post-traitements sont nécessaires pour répondre aux exigences de précision ou aux besoins d'assemblage.Dans les mêmes conditions de paramètres de processus de coupe, de profondeur de coupe, etc., l'effet du choix d'outils et de forets de différents matériaux, tailles et formes est très différent.Dans le même temps, des facteurs tels que la résistance, la direction, la durée et la température des outils et des forets affecteront également le résultat du traitement.

Heure de publication : 23 septembre 2021